Umwelt- und Anlagenschutz durch Kondensatableiter-Prüfung!

Der direkte Einfluss auf CO2-Emissionen und Anlagensicherheit!

Der Kondensatableiter

Wasserdampf kommt in sehr vielen Industriezweigen als Heizmedium und zu Sterilisation zum Einsatz. Wasser als Grundstoff, hoher Wärmeinhalt und -übergang sowie gute Regelbarkeit machen Wasserdampf für diese Aufgaben zum perfekten Medium. Erzeugt wird dieser Wasserdampf durch das Kochen und Verdampfen in Dampfkesseln, eigentlich ähnlich zum heimischen Wasserkocher. Nur entlässt man den Dampf nicht in die Umgebung, sondern in ein geschlossenes Rohrleitungssystem und kann somit höhere Drücke erzeugen. Bei Wasserdampf sind Druck und Temperatur über die Sattdampfkurve eindeutig miteinander verbunden, sodass man mit dem Druck die gewünschte Heiz- oder Sterilisationstemperatur präzise einstellen kann. Hat der Dampf seine Wärme abgegeben, kondensiert er wieder zu Wasser, dem sogenannten Kondensat. Dieses ist dann so schnell wie möglich aus dem Dampfsystem herauszubringen, um mögliche Effekte wie Wasserschläge, Erosion von Ventilsitzen und Rohrbögen oder eine verminderte Heizleitung zu verhindern.

Diese Funktion übernimmt eine Industriearmatur, die Kondensatableiter genannt wird. Dies ist faktisch ein automatisches Ventil, welches beim Anstehen von Kondensat öffnet bzw. schließt, wenn Dampf das Ventil erreicht. Der Kondensatableiter übernimmt damit ein sehr wichtige Funktion für viele Industrieanlagen. Es gibt ihn mit diversen Funktionsprinzipien, die für unterschiedliche Anwendungen geeignet sind. Wie jeder mechanische Bauteil unterliegt jedoch auch ein Kondensatableiter einem gewissen Verschleiß und kann durch Überlastung oder unsachgemäße Auswahl des Kondensatableiters bzw. durch falschen Einbau schwer beschädigt werden. Die Effekt sind etwa Wasserschläge, Erosion durch eine zu hohe Kondensatmenge oder „Absaufen“ des Dampfverbrauchers.

Viele Anwender sind sich der Bedeutung jedoch kaum bewusst. Daher verrichten Kondensatableiter oft ohne regelmäßige Prüfung und Wartung ihren Dienst, und können jahrelang defekt im Einsatz sein.

|

Diverse Kondensatableiter-Bauarten

Defekte von Kondensatableitern

Die Defekte kann man grundsätzlich in 2 Gruppen einteilen:

- Leckage

- Blockage

Leckage

| Merkmale | – Der Kondensatableiter kann nicht mehr schließen, wenn Dampf ihn erreicht. Dampf tritt ungenutzt (ohne Wärmeabgabe) ins Kondensatnetz ein. |

| Ursachen: | – Durch Erosion undicht gewordene Ventilsitzgarnitur. |

| – Auswaschungen und Erosion des Gehäuses oder des Entlüftungselements durch zu große Kondensatmenge. | |

| – Falscher Einbau. | |

| Folgen | – Hohe Dampfkosten. |

| – Hohe CO2-Erzeugung. | |

| – Hoher Druck im Kondensatnetz kann zu verminderter Leistung von anderen Dampfverbrauchern führen. |

Blockage

| Merkmale | – Der Kondensatableiter kann nicht mehr öffnen. Die grundlegende Funktion des Ableitens von Kondensat ist nicht mehr gewährleistet, Kondensat staut sich im Dampfsystem zurück. |

| Ursachen: | – Verstopfung des Ventilsitzes durch Schlamm oder Feststoffe. |

| – Durch Wasserschlag beschädigte Innenteile blockieren die Düse. | |

| – Ungenügende Druckdifferenz durch zu hohen Druck im Kondensatnetz. | |

| Folgen | – Verminderte Produktivität durch verminderte Heizleistung. |

| – Reduzierte Anlagensicherheit durch Wasserschläge. | |

| – Erhöhter Wartungsaufwand durch Wasserschläge und Korrosion. |

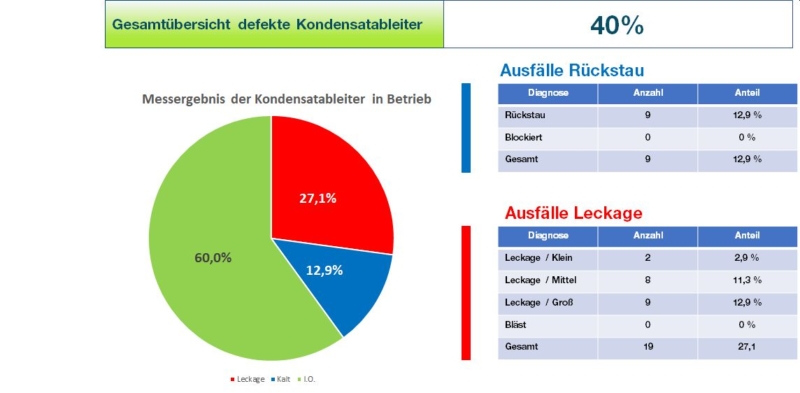

Die folgende Grafik zeigt typische Ergebnisse von Kondensatableiter-Erstprüfungen in Anlage, in denen keine regelmäßige Wartung und Prüfung durchgeführt wird.

Bis 40 % der Kondensatableiter sind defekt. Die Leckagen stehen für hohe Dampfkosten und unnötige CO2-Emissionen, die Blockagen stellen jedoch ein noch größeres Risiko für die Anlage da!

CO2-Emissionen durch Kondensatableiter-Leckagen

CO2-Entstehung bei der Dampferzeugung

Durch die direkte Verbrennung erzeugt jeder Dampfkessel auch unmittelbar CO2-Emissionen. In Deutschland werden Dampfkessel üblicherweise mit Erdgas betrieben. Der Brennwert und der Kohlenstoffgehalt sind maßgebend für die Freisetzung von Kohlendioxid. Je nach Herkunft des Gases des lokalen Anbieters kann der Brennwert stark schwanken, etwa zwischen 8,5 und 12,5 kWh/m3. Der Europäischer Durchschnittswert für Erdgas (Eurogas) liegt bei = 10,83 kWh/m3, daher wollen wir diesen hier weiter verwenden. Mit folgenden Werten lässt sich die Menge an CO2 errechnen, die bei der Dampferzeugung anfällt. Die eigentliche Rechnung würde hier zu weit führen, kann aber auf Nachfrage gerne zur Verfügung gestellt werden.

- Brennwert: 10,83 kWh/m3

- Dichte: ca. 0,8 kg/m3

- Dampfdruck Erzeugung: 13 bar ü (Beispiel)

- Temperatur Kesselspeisewasser aus Entgaser: 105°C <=> 0,2 bar ü (üblich)

- Kesselwirkungsgrad: ca. 93% (real, Beispiel)

=> 144,1 kgCO2 / tDampf

ca. 14,4 % der Dampferzeugungsmenge werden als CO2 emittiert!

CO2-Emissionen durch Kondensatableiter mit Leckage

Die Leckagemenge eines Kondensatableiters hängt natürlich vom Dampfdruck und der bereits fortgeschrittenen Größe des Kondensatableiters ab.

Aus der Erfahrung jahrelanger Prüfung kann man konservativ eine durchschnittliche Leckagemenge von ca. 2 kg/h je Kondensatableiter bei üblichen Drücken zugrunde legen.

Legen wir bei den den genannten Werten eine übliche Industrieanlage mit einer Dampferzeugung von 10 t/h zu Grunde. Eine solche Anlage hat ca. 100 Kondensatableiter.

Mit einer Leckagerate von 25 %, üblichen Dampfkosten von 30 €/t und 5.000 Betriebsstunden pro Jahr ergeben sich folgende Verluste

ca. 250 t/a Verluste an Dampf <=> ca. 36 t/a CO2!

Leckagekosten durch überschüssige Dampferzeugung: ca. 7.500 €/a

Verminderte Produktivität und Anlagenschutze durch Kondensatableiter-Blockagen

Während die Verluste bei Leckagen offensichtlich sind und auch recht einfach ermittelt werden können, ist dies bei blockierten Kondensatableitern nicht der Fall.

Aber im Vergleich zur Leckage ist die Blockage der gefährlichere Effekt!

Durch eine Blockage kann der Kondensatableiter seine Grundfunktion des Abführens von Kondensat nach der Wärmeabgabe des Dampfes nicht mehr erfüllen. Als Folge kommt es zum Kondensatrückstau, der vielfältige Folgen hat.

In den Dampfleitungen oder den Dampfverbrauchern der Produktion wird die Wärmetauschfläche mit Kondensat geflutet. Der stark verminderte Wärmeübergang führt zu ungenügender Heizleistung oder ungleichmäßiger Beheizung, was zu Engpässen in der Produktionskapazität bzw. zu verminderter Produktqualität führt. Als Folge werden an Dampfverbrauchern oft Bypass-Ventile zum Ablassen des Kondensat geöffnet, was dann wiederum bei zu spätem Schließen zu Dampfverlusten führen kann.

Zurückgestautes, abgekühltes Kondensat kann in offenen System wieder mehr Sauerstoff binden oder gar Kohlensäure bilden, was beides erhöhte Korrosion in Rohrleitungen und Behältern bedingt.

Die größte Gefahr geht jedoch sicherlich von Wasserschlägen aus. Diese können Ventile oder ganze Anlagenteile schwer beschädigen und sogar zu Todesfällen führen, etwa durch berstende Gehäuse oder Leitungen. Zudem sinkt die Anlagenverfügbarkeit durch eine erhöhtes Risiko von ungeplanten Stillständen.

Große chemische Unternehmen etwa weisen daher auch blockierten Kondensatableitern per se einen monetären „Verlustwert“ in Höhe von vielen hundert Euro zu.

Fazit

Kondensatableiterprüfung sollten regelmäßig durchgeführt werden! Üblicherweise ist eine Prüfung pro Jahr ein sinnvolles Intervall. In besonders kritischen Bereichen bietet sich auch eine häufigere Prüfung an.

Dadurch werden defekte Kondensatableiter mit Leckagen und Blockagen erkannt.

Der Austausch von defekten Aktleitern mit Leckage hat einen direkten Einfluss auf die Vermeidung von Verlustdampf und damit von unnötigen CO2-Emissionen aus der Dampferzeugung. Der schnelle Austausch von blockierten Ableitern erhöht Produktivität sowie Anlagensicherheit und -verfügbarkeit.

Sprechen Sie uns an für Kondensatableiterprüfungen und Armaturentausch!